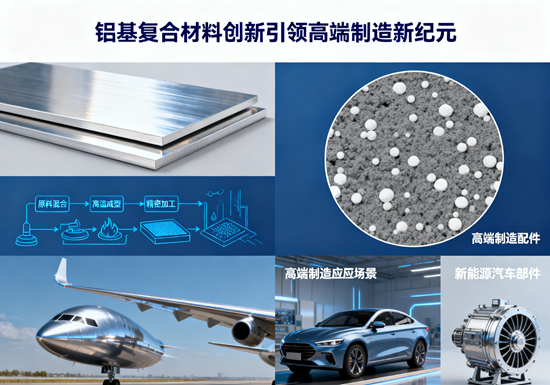

在追求極致性能與輕量化的高端制造領(lǐng)域,一種新型材料正悄然改變著行業(yè)格局。它既輕盈如羽,又堅(jiān)韌如鋼;既能在太空極端環(huán)境中穩(wěn)定工作,又能在汽車引擎的劇烈震動(dòng)中保持完美性能。這種被譽(yù)為"材料界的隱形冠軍"的鋁基復(fù)合材料,正以其獨(dú)特的性能優(yōu)勢(shì),成為高端制造領(lǐng)域不可或缺的"新利器"。

輕量與強(qiáng)度的完美平衡:鋁基復(fù)合材料的革命性突破

鋁基復(fù)合材料,以鋁或其合金為基體,復(fù)合碳化硅、氧化鋁等陶瓷顆粒或纖維增強(qiáng)體制成的多相材料,憑借其低密度、高比強(qiáng)度、耐高溫和良好導(dǎo)熱性等特點(diǎn),正在重塑高端制造的材料邊界。與傳統(tǒng)鋁合金相比,鋁基復(fù)合材料不僅密度降低15-20%,強(qiáng)度更提升40%以上,同時(shí)保持了優(yōu)異的導(dǎo)熱性能和耐磨特性。這種"輕質(zhì)高強(qiáng)"的完美平衡,使其成為航空航天、汽車制造等高端領(lǐng)域的理想選擇。

在航天領(lǐng)域,鋁基復(fù)合材料已成功應(yīng)用于長(zhǎng)征十二號(hào)火箭級(jí)間段,使火箭減重40%;在汽車制造中,其應(yīng)用使汽車簧下轉(zhuǎn)動(dòng)件減重10kg,節(jié)能效果相當(dāng)于整車減重100kg。這種材料的出現(xiàn),讓"輕量化"從理論走向了現(xiàn)實(shí),為高端制造提供了前所未有的可能性。

從實(shí)驗(yàn)室到太空:?jiǎn)柼鞂?shí)驗(yàn)艙上的鋁基復(fù)合材料奇跡

7月24日,問天實(shí)驗(yàn)艙發(fā)射任務(wù)取得圓滿成功。由中國(guó)科學(xué)院金屬研究所馬宗義團(tuán)隊(duì)研制的新型鋁基復(fù)合材料,成功應(yīng)用在問天實(shí)驗(yàn)艙太陽翼柔性展開機(jī)構(gòu)關(guān)鍵部件和多個(gè)實(shí)驗(yàn)機(jī)柜轉(zhuǎn)接件中。問天實(shí)驗(yàn)艙配備的國(guó)內(nèi)最大柔性太陽翼,雙翼展開后可達(dá)55米,每天平均發(fā)電量超過430千瓦時(shí)。太陽翼柔性展開機(jī)構(gòu)的關(guān)鍵部件要求材料兼具輕質(zhì)、高強(qiáng)、耐磨損、耐疲勞、高尺寸穩(wěn)定性的特點(diǎn),馬宗義團(tuán)隊(duì)開發(fā)的各向同性碳化硅顆粒增強(qiáng)鋁基復(fù)合材料中厚板可控塑性變形加工技術(shù),使產(chǎn)品批次間性能差異小于5%,解決了太陽翼展開機(jī)構(gòu)關(guān)鍵部件無材可用的困境。

在實(shí)驗(yàn)機(jī)柜與實(shí)驗(yàn)艙內(nèi)壁結(jié)構(gòu)的六點(diǎn)式機(jī)械連接中,傳統(tǒng)材料難以承受發(fā)射過程中的劇烈震動(dòng)和摩擦,而鋁基復(fù)合材料鍛件憑借低密度、高強(qiáng)韌性、高耐磨、良好阻尼性能及耐疲勞等優(yōu)點(diǎn),成功替代了傳統(tǒng)鋁、鈦等合金,實(shí)現(xiàn)零件減重20%以上,完美應(yīng)對(duì)了發(fā)射過程中的嚴(yán)苛考驗(yàn)。

制備技術(shù)的飛躍:原位合成與混合鹽反應(yīng)法的創(chuàng)新應(yīng)用

鋁基復(fù)合材料的性能提升,離不開制備技術(shù)的突破。傳統(tǒng)的制備方法往往存在界面潤(rùn)濕問題、增強(qiáng)相與基體結(jié)合不緊密等缺陷。而混合鹽反應(yīng)法作為一種原位自生制備方法,利用KBF4和K2TiF6等混合鹽在鋁熔體中的化學(xué)反應(yīng),原位生成TiB2顆粒,避免了傳統(tǒng)方法中的界面潤(rùn)濕問題,實(shí)現(xiàn)了增強(qiáng)相與基體的緊密結(jié)合。

北京航空航天大學(xué)建立的鑄造鋁基復(fù)合材料全流程中試驗(yàn)證能力,通過分步熔煉、氬氣保護(hù)等技術(shù)解決易揮發(fā)元素流失問題,使材料具備高強(qiáng)韌特性。制備裝置集成精準(zhǔn)控溫系統(tǒng)(610-830℃)、可調(diào)速攪拌機(jī)構(gòu)(5-3000r/min)和定量加料模塊(100-2000g/min),使生產(chǎn)成本降低30%,推動(dòng)鋁基復(fù)合材料從實(shí)驗(yàn)室研發(fā)向工程化應(yīng)用轉(zhuǎn)化。

汽車工業(yè)的輕量化革命:鋁基復(fù)合材料的減重奇跡

20世紀(jì)后期,日本豐田公司率先將鋁基復(fù)合材料應(yīng)用于汽車發(fā)動(dòng)機(jī)活塞制造,美國(guó)企業(yè)隨后開發(fā)出制動(dòng)盤等減重部件。90年代后,鋁基復(fù)合材料拓展至衛(wèi)星反動(dòng)輪、飛機(jī)攝像鏡支架等航空航天精密部件。如今,鋁基復(fù)合材料已成為汽車輕量化的關(guān)鍵材料。

在汽車制造領(lǐng)域,SiC增強(qiáng)鋁基剎車盤比鑄鐵制品減重10kg,簧下質(zhì)量降低產(chǎn)生的節(jié)能效應(yīng)相當(dāng)于整車減重100kg。隨著新能源汽車的快速發(fā)展,鋁基復(fù)合材料在電池包殼體、電機(jī)支架等關(guān)鍵部件中的應(yīng)用日益廣泛,為汽車行業(yè)的節(jié)能減排貢獻(xiàn)了重要力量。

未來已來:鋁基復(fù)合材料市場(chǎng)的廣闊前景

全球鋁基金屬基復(fù)合材料市場(chǎng)在2023年銷售額達(dá)13.73億美元,預(yù)計(jì)將以5.9%的年復(fù)合增長(zhǎng)率持續(xù)增長(zhǎng),到2030年銷售額有望達(dá)到20.35億美元。中國(guó)作為新興市場(chǎng),目前占有17%的市場(chǎng)份額,未來有望進(jìn)一步提升其全球地位。

從產(chǎn)品類型來看,顆粒增強(qiáng)型鋁基金屬基復(fù)合材料是全球最大的細(xì)分市場(chǎng),占有約69%的份額。在應(yīng)用領(lǐng)域方面,航天航空領(lǐng)域市場(chǎng)份額占比約39%,成為鋁基復(fù)合材料最重要的應(yīng)用領(lǐng)域。

隨著制備技術(shù)的不斷進(jìn)步和成本的逐步降低,鋁基復(fù)合材料在更多領(lǐng)域的應(yīng)用也將得到拓展。從航空航天到汽車制造,從電子封裝到軌道交通,鋁基復(fù)合材料正以其獨(dú)特的性能優(yōu)勢(shì),為高端制造領(lǐng)域注入新的活力。在國(guó)家重大工程和高端制造業(yè)的推動(dòng)下,鋁基復(fù)合材料的創(chuàng)新應(yīng)用將不斷突破,為人類探索太空、提升生活品質(zhì)提供更加強(qiáng)勁的"輕盈之翼"。

- END -

免責(zé)聲明:此文內(nèi)容為本網(wǎng)站轉(zhuǎn)載企業(yè)宣傳資訊,僅代表作者個(gè)人觀點(diǎn),與本網(wǎng)無關(guān)。文中內(nèi)容僅供讀者參考,并請(qǐng)自行核實(shí)相關(guān)內(nèi)容。如用戶將之作為消費(fèi)行為參考,本網(wǎng)敬告用戶需審慎決定。本網(wǎng)不承擔(dān)任何經(jīng)濟(jì)和法律責(zé)任。